GPD450M矿用本安型锚杆(索)应力传感器主要用于煤矿巷道顶板及两帮锚杆或锚索受力监测,也可以用于岩土工程锚杆、锚索应力监测。产品采用本质安全电路,可用于井下含有瓦斯等爆炸性气体的危险场所。产品的主要特点:采用了高精度应变测量技术,具有测量应力和数据通讯等功能。

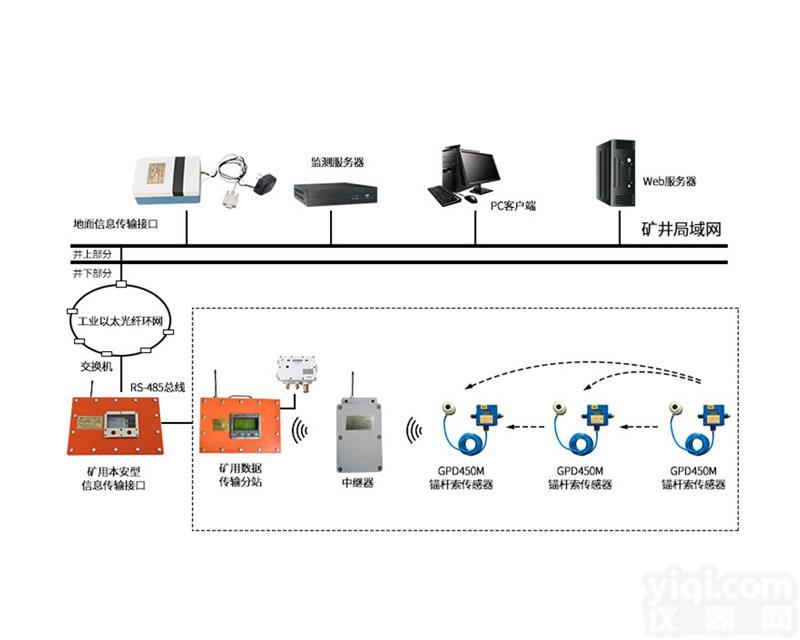

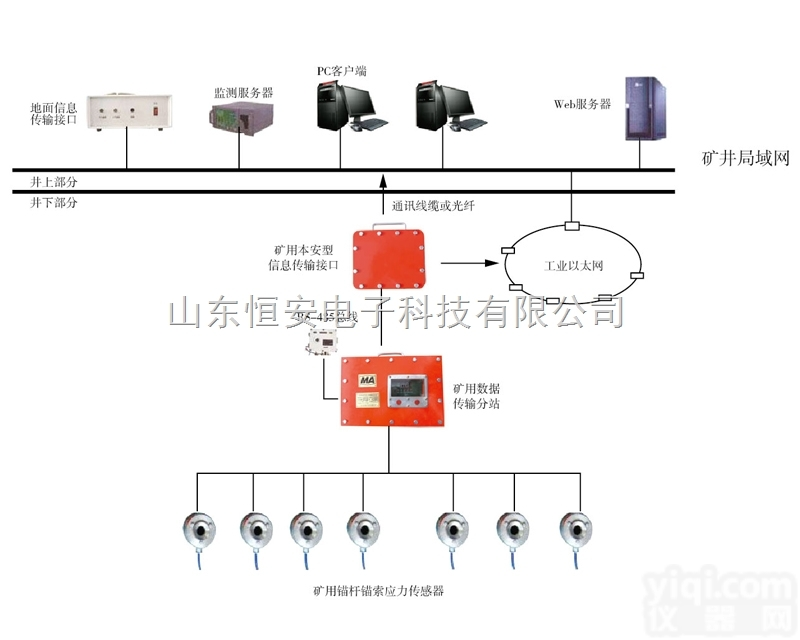

锚杆锚索应力监测系统|GPD450M矿用本安型锚杆(索)应力传感器在线式

一、 产品特点

1.1 传感器特点及用途

GPD450M矿用本安型锚杆(索)应力传感器主要用于煤矿巷道顶板及两帮锚杆或锚索受力监测,也可以用于岩土工程锚杆、锚索应力监测。产品采用本质安全电路,可用于井下含有瓦斯等爆炸性气体的危险场所。产品的主要特点:采用了高精度应变测量技术,具有测量应力和数据通讯等功能。

1.2 传感器型号、名称

G:传感器 P:压力 D:电子式 450:量程 M:锚杆锚索

二、锚杆锚索应力监测系统|GPD450M矿用本安型锚杆(索)应力传感器在线式主要参数规格

(1)锚杆(索)应力传感器测量范围:0 KN~450KN

(2) 工作电压:18V DC

(3)工作电流:≤60mA

(4)与上级传输方式:RS485,主从式,传输速率2400bps

(5)防爆型式:矿用本质安全型,防爆标志为“ExibⅠMb”

(6)外壳防护等级:IP54

(7)具有数字显示功能

(8)分辨率:0.1KN

(9)传输距离:

传感器与KJ616-F矿用数据传输分站之间的传输距离:2km

尺寸、重量

3.1 传感器本体Φ98×50(mm),变送器120×110×50(mm)

3.2 整机重量:约2.3 ㎏

三、锚杆锚索应力监测系统|矿用本安型锚杆(索)应力传感器在线式工作原理

测力传感器由传感器本体和变送器组成,二者之间用长约189mm、Φ12mm的不锈钢管硬连接。传感器采用应变测量技术,测量锚杆/索载荷应力,传感器将应力传递到应变体上产生变形,应变计将变形量转换成电压信号,并由变送器转换为RS485 通讯信号与上级分站通讯。

四、使用方法

4.1 安装

测力传感器采用穿孔式固定安装安装。将传感器安装锚杆的托盘和紧固螺母之间,传感器安装时要注意居中,偏离ZX安装时会造成一定的测量误差。建议传感器在巷道掘进过程中安装,若在回采巷道锚杆上安装传感器时,要注意局部顶板安全。安装步骤如下:

1) 先放入托盘,将传感器穿入锚杆或锚索中,保持传感器居中,旋紧锚杆的紧固螺母。若是锚索用涨拉机将锚索涨紧。

2) 将传感器信号线与KJ616-F 矿用数据通讯分站总线上三通接线盒相连,电缆线按颜色一一对应连接。

五、调试

检查 KJ616-F 矿用数据传输分站与传感器的连接电缆无误后,接通电源,等分站进入运行状态。观察显示器应显示如下信息:

1) 显示系统的版本信息,延时进入工作状态。

2) 巡测传感器后,显示当前传感器的数据。

3)设备连接无误后,接通电源。

4)当传感器与KJ616-F 矿用数据传输分站连接后,分站巡测到传感器,传感器的数据可在监测分站显示出来。

掘进工作面又称掘进迎头,是指在为回采工作面做准备时,首先开采一条巷道。这条巷道包含探煤、掘煤、探水、探气等作用,具体说就是一个以掘进为主,以其他地质条件为辅的单独独头巷道,没有自主的通风系统,无直接通往地面的通道,需要做巷道顶部与两帮的支护,一般为机械掘进和炮掘。

目前我国煤矿岩巷掘进大部分以钻爆法为主,形成以凿岩机和液压钻车为主要设备的作业线。

巷道掘进施工是一个复杂的多工序交替进行的过程, 破岩、 排矸、 支护是主要的 3 大工艺。破岩工艺主要有钻爆法和机械法 ,钻爆法主要有台阶爆破法和全断面爆破法,机械法以岩巷综掘机破岩;装运工艺有非连续装运和连续装运 2 种, 非连续装运以耙矸机和矿车运输;连续装运以耙矸机和带式输送机或临时矸石仓为代表的排矸工艺;支护工艺的发展以锚(网、 索)喷工艺为主, 主要有一次支护, 二次支护 。

冒顶前的预兆:

1、响声:岩层下沉断裂、顶板压力急剧增大时,木支护就会发出劈裂声,并出现折断现象;金属支柱的活柱急速下缩,也会发出很大的声响;液压支柱或支柱,安全阀经常开启,喷出液体时,也有“吱吱”的响声,有时也可以听到采空区内顶板断裂的闷雷声。

2、掉渣(俗称“煤雨”):顶板严重破裂时,折梁断柱现象增加,并出现顶板掉渣现象。掉渣越多,说明顶板压力越大。在人工假顶下,如灌浆铺网效果不好,冒落的碎矸石和煤渣更多,这就是发生冒顶的危险信号。

3、片帮:冒顶前煤壁所受压力增加,使煤壁变得松软,片帮量比平时增加。

4、裂缝(也称“防线”):顶板的裂缝,一种是地质构造产生的自然裂缝,一种是由于采空区顶板下沉引起的采动裂隙。

5、脱层(也称“离层”):检查是否脱层可用“问顶方法”,如声音清脆,表明顶板完好,如果顶板发出“空空”的响声,说明上下岩层之间脱离。

6、漏顶:破碎的伪顶或直接顶,在大面积冒落之前,有时因为背顶不严和支架不牢出现漏顶现象。

7、瓦斯涌出量突然增加。

8、顶板有淋水而且逐渐增大。

煤矿冒顶事故的常见原因

1、地质结构复杂

2、顶板压力变化:初次来压和周期来压时,顶板下沉和下沉速度都急剧增加,之家受力猛增,顶板破碎时,还会出现平行煤壁的裂隙,甚至出现台阶状下沉,这时冒顶的可能性。

3、回采工序的影响:采煤机切割煤壁或工作面容易放炮、移架或回柱放顶时,对顶板的影响较大,比进行其他工序时更容易冒顶。

4、工作面部位不同:输送机头和机尾处、不按规定要求支护的地点、工作面与上下平巷相交的三岔口、工作面煤壁与顶板交接处(特别是厚层分层开采的各种假顶)都比其他地方更容易冒顶。

5、顶板管理方式:采空区处理不合理,支护的形式选择不合理,工作面空顶距过大等原因发生冒顶。

6、人的因素

常见冒顶事故的主要预防措施

1、严格执行敲帮问顶制度

2、必须采用金属前探梁等临时支护,严禁空顶作业

3、防止爆破崩歪,崩倒迎头支架

4、必须按作业规程规定的支护设计进行巷道支护

5、做好应对地质条件变化时的安全技术措施

6、掌握顶板周期来压规律,来压前加强支护。

锚杆锚索应力监测系统|矿用本安型锚杆(索)应力传感器在线式

锚杆锚索应力监测系统|矿用本安型锚杆(索)应力传感器在线式

KJ616 锚杆索应力检测,KJ616锚杆锚索在线监测系统_锚杆锚索应力在线监测系...

KJ616 锚杆索应力检测,KJ616锚杆锚索在线监测系统_锚杆锚索应力在线监测系...

BMY锚杆预紧力检测仪也叫声控式扭矩扳手用于锚杆预应力施加,又可用于预应力随机检测

BMY锚杆预紧力检测仪也叫声控式扭矩扳手用于锚杆预应力施加,又可用于预应力随机检测

锚杆(索)应力计 锚杆(索)测力计

锚杆(索)应力计 锚杆(索)测力计

预应力扭力扳手-锚杆预应力扭力扳手

预应力扭力扳手-锚杆预应力扭力扳手

HCZ HCZ型钻孔油枕应力计加压式-锚杆索应力检测

HCZ HCZ型钻孔油枕应力计加压式-锚杆索应力检测

预置扭矩扳手 300预应力扳手 760锚杆预应力扳手

预置扭矩扳手 300预应力扳手 760锚杆预应力扳手

MJY300 锚杆预应力数显预置量扭力扳手/预置式扭力扳手

MJY300 锚杆预应力数显预置量扭力扳手/预置式扭力扳手

DTB 锚杆预应力钢筋套筒扭力扳手,100Kn可调扭力扳手专卖

DTB 锚杆预应力钢筋套筒扭力扳手,100Kn可调扭力扳手专卖

MC锚杆预应力扭力扳手

MC锚杆预应力扭力扳手

JL-YN300 锚杆预应力数显预置量扭力扳手

JL-YN300 锚杆预应力数显预置量扭力扳手

0~350N.m 锚杆预应力扭力扳手

0~350N.m 锚杆预应力扭力扳手