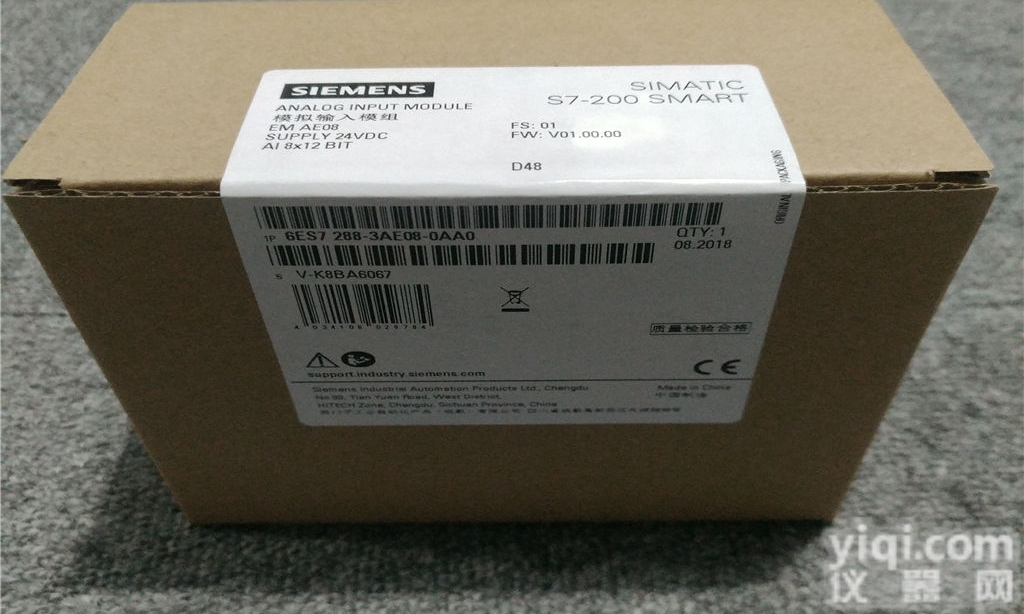

西门子S7-200SMART模块湖北代理商

西门子S7-1500 PLC的边沿检测指令

边沿检测指令包含了扫描操作数的信号边沿指令,如扫描操作数的信号上升沿指令 和扫描操作数的信号下降沿指令

和扫描操作数的信号下降沿指令 ,还包含了扫描RLO的信号边沿指令,如扫描RLO的信号上升沿指令

,还包含了扫描RLO的信号边沿指令,如扫描RLO的信号上升沿指令 、扫描RLO的信号下降沿指令

、扫描RLO的信号下降沿指令 、检测信号上升沿指令

、检测信号上升沿指令 、检测信号下降沿指令

、检测信号下降沿指令 、在信号上升沿置位操作数指令

、在信号上升沿置位操作数指令 以及在信号下降沿置位擦作数指令

以及在信号下降沿置位擦作数指令 。

。

指令上方和下方各有一个操作数,分别称为<操作数1>和<操作数2>,该指令将比较<操作数1>的当前信号状态与上一次扫描的信号状态(上一次扫描的信号状态保存在边沿存储器位<操作数2>中),当<操作数1>从“0”变为“1”,则说明出现了一个上升沿,该指令输出值为“1”,并且只保持一个循环扫描周期,即CPU下次再扫描到该指令时,由于<操作数1>不再是上升沿状态,故指令输出值变为“0”。

指令上方和下方各有一个操作数,分别称为<操作数1>和<操作数2>,该指令将比较<操作数1>的当前信号状态与上一次扫描的信号状态(上一次扫描的信号状态保存在边沿存储器位<操作数2>中),当<操作数1>从“0”变为“1”,则说明出现了一个上升沿,该指令输出值为“1”,并且只保持一个循环扫描周期,即CPU下次再扫描到该指令时,由于<操作数1>不再是上升沿状态,故指令输出值变为“0”。

指令功能及使用与

指令功能及使用与 指令类同,区别是该指令将比较<操作数1>的当前信号状态与上一次扫描的信号状态(保存在<操作数2>中),当<操作数1>从“1”变为“0”,则说明出现了一个下降沿,此时该指令输出值为“1”,并且只保持一个循环扫描周期。

指令类同,区别是该指令将比较<操作数1>的当前信号状态与上一次扫描的信号状态(保存在<操作数2>中),当<操作数1>从“1”变为“0”,则说明出现了一个下降沿,此时该指令输出值为“1”,并且只保持一个循环扫描周期。

例如,当故障输入信号为1时,故障灯亮;按下确认按钮,故障灯灭。如果故障输入为短时信号,则可直接使用置位/复位指令编程,程序如图5-50所示。如果故障输入信号状态为长时信号,此时使用图5-50的程序可能会发生按下确认按钮,故障灯灭,松开确认按钮,由于故障仍然存在,故障灯输出被置位,所以故障灯仍然亮。此时,若故障输入信号通过使用 指令把长时信号变成短时信号,则可避免该错误。正确的指令如图5-51所示。

指令把长时信号变成短时信号,则可避免该错误。正确的指令如图5-51所示。

图5-50 短时故障信号报警程序

和

和 为扫描RLO的边沿检测指令。

为扫描RLO的边沿检测指令。 指令的下方有一个操作数,为边沿存储位,还有一个CLK输入端和一个Q输出端。该指令比较CLK输入端的RLO的当前信号状态与保存在边沿存储位(<操作数>)中上一次查询的信号状态,如果该指令检测到RLO从“0”变为“1”,则说明出现了一个信号上升沿,该指令的输出Q值变为“1”,且只保持一个循环扫描周期。

指令的下方有一个操作数,为边沿存储位,还有一个CLK输入端和一个Q输出端。该指令比较CLK输入端的RLO的当前信号状态与保存在边沿存储位(<操作数>)中上一次查询的信号状态,如果该指令检测到RLO从“0”变为“1”,则说明出现了一个信号上升沿,该指令的输出Q值变为“1”,且只保持一个循环扫描周期。 指令与

指令与 指令类同,不同的是该指令检测RLO的下降沿,当RLO出现下降沿时,该指令的输出Q值变为“1”,且只保持一个循环扫描周期。

指令类同,不同的是该指令检测RLO的下降沿,当RLO出现下降沿时,该指令的输出Q值变为“1”,且只保持一个循环扫描周期。

例如,图5-51的故障报警程序功能也可以使用图5-52所示的程序实现。

图5-52 使用扫描RLO的信号上升沿指令实现故障报警程序

检测RLO信号边沿指令还有 和

和 指令,这两种指令与

指令,这两种指令与 和

和 指令类似,不同的是前者使用背景数据块存储上一次扫描的RLO的值及输出值。

指令类似,不同的是前者使用背景数据块存储上一次扫描的RLO的值及输出值。

指令有一个CLK输入端和一个Q输出端,将输入CLK处的当前RLO与保存在指定背景数据块中的上次查询的RLO进行比较,如果检测到RLO从“0”变为“1”,则说明出现了一个信号上升沿,则背景数据块中变量的信号状态将置位为“l”同时输出Q端输出“1”,并保持一个循环扫描周期。

指令有一个CLK输入端和一个Q输出端,将输入CLK处的当前RLO与保存在指定背景数据块中的上次查询的RLO进行比较,如果检测到RLO从“0”变为“1”,则说明出现了一个信号上升沿,则背景数据块中变量的信号状态将置位为“l”同时输出Q端输出“1”,并保持一个循环扫描周期。 指令与

指令与 指令类同,不同的是当检测到RLO从“1”变为“0”,即出现了一个信号下降沿,则背景数据块中变量的信号状态将置位为“1”同时输出Q端输出“1”。

指令类同,不同的是当检测到RLO从“1”变为“0”,即出现了一个信号下降沿,则背景数据块中变量的信号状态将置位为“1”同时输出Q端输出“1”。

使用时,将 或

或 指令插入程序中时,将自动打开“调用选项”( Call options)对话框,如图5-53所示。

指令插入程序中时,将自动打开“调用选项”( Call options)对话框,如图5-53所示。

在该对话框中,可以指定将边沿存储位存储在单个背景数据块中或者作为局部变量存储在多重背景数据块接口中。所创建的单个背景数据块将保存到项目树“程序块”→“系统块”(Program blocks→System blocks)路径中的“程序资源” (Program resources)文件中。使用检测信号上升沿指令实现图5-51的通用故障报警程序如图5-54所示。

和

和 指令是在信号边沿对操作数进行置位的指令。

指令是在信号边沿对操作数进行置位的指令。 上方和下方各有一个操作数,分别称为<操作数1>和<操作数2>,该指令将当前RLO与保存在边沿存储位中(<操作数2>)上次查询的RLO进行比较,如果RLO从“0”变为“1”,则说明出现了一个信号上升沿,此时,<操作数1>的信号状态将置位为“1”并保持一个循环扫描周期。

上方和下方各有一个操作数,分别称为<操作数1>和<操作数2>,该指令将当前RLO与保存在边沿存储位中(<操作数2>)上次查询的RLO进行比较,如果RLO从“0”变为“1”,则说明出现了一个信号上升沿,此时,<操作数1>的信号状态将置位为“1”并保持一个循环扫描周期。 指令与

指令与 类同,不同的是当RLO出现下降沿时,<操作数1>的信号状态将置位为“1”并保持一个循环扫描周期。例如,图5-51实现的故障报警程序也可以使用

类同,不同的是当RLO出现下降沿时,<操作数1>的信号状态将置位为“1”并保持一个循环扫描周期。例如,图5-51实现的故障报警程序也可以使用 实现,程序如图5-55所示。

实现,程序如图5-55所示。

需要注意的是, 指令后面也可以连接其他指令,如图5-56所示,但指令输出结果并非<操作数1>,而是<操作数2>。因此图5-56中程序段运行的效果与不加

指令后面也可以连接其他指令,如图5-56所示,但指令输出结果并非<操作数1>,而是<操作数2>。因此图5-56中程序段运行的效果与不加 指令的程序段运行的效果一致,不能实现通用故障信号(故障信号长短不确定)报警。

指令的程序段运行的效果一致,不能实现通用故障信号(故障信号长短不确定)报警。

图5-56 错误故障报警程序

在使用边沿检测指令时,用于存储边沿的存储器位的地址在程序中Z多只能使用一次,否则,该存储器位的内容被覆盖,将影响到边沿检测,从而导致结果不准确。

1.点动控制程序设计

编写自动灌装生产线项目中手动运行程序FC1,控制传送带点动正向或反向运行,点动控制灌装阀门的开与关。按下操作面板上的正向点动按钮,传送带的电动机正向转动,松开按钮,停止转动;按下操作面板上的反向点动按钮,控制传送带的电动机反向转动,松开按钮,停止转动;如果两个按钮同时按下,电动机的正反转要实现互锁;按下操作面板上的灌装点动按钮,灌装阀门开,松开按钮,灌装阀门关。

2.模式选择、生产线运行和急停处理程序设计

(1)生产线运行控制(FC2)

在FC2中编写程序,按下操作面板上的启动按钮,生产线进入运行状态,按下操作面板上的停止按钮,生产线退出运行状态。在运行状态下,可以按下暂停按钮,使生产线进入暂停状态,按下启动按钮或停止按钮,退出暂停状态。

注意:为保证按下停止按钮能够可靠停机,停止按钮使用的是动断按钮。

(2)模式选择(OB1)

在OB1中编写程序,实现生产线就地/远程模式和工作模式的选择。使用就地/远程控制选择开关选择就地控制或远程控制,使用手动/自动模式选择开关确定工作模式:当就地/远程控制选择开关断开时,就地模式有效;当就地/远程控制选择开关接通时,远程模式有效;当生产线不运行、手动/自动模式选择开关断开并按下确认按钮时,手动模式有效;当生产线不运行、手动/自动模式选择开关接通时,自动模式有效。就地、远程、手动及自动模式均通过相应指示灯进行状态指示。另外,运行状态下,生产线运行指示灯常亮;暂停状态下,生产线运行指示灯闪烁。

只有在手动模式下且急停无效时才允许调用手动运行程序FC1。

只有在自动模式下且急停无效时才允许调用自动运行程序FC2。

(3)急停处理(FC5)

当生产线在运行过程中出现问题时,按下急停按钮使各执行部件立即停止动作,保持在当前状态。除了在硬件接线上实现设备急停外,还需要通过软件编程实现急停功能。

在OB1主程序中,当急停时调用急停处理程序FC5。

定时器操作指令分为IEC定时器指令和SIMATIC定时器指令两大类。在经典的STEP 7软件中,SIMATIC定时器放在指令树下的定时器指令中,IEC定时器放在库函数中。在TIAPortal软件中,则把这两类指令都放在“指令”任务卡下“基本指令”目录的“定时器操作”指令中。

西门子S7-200SMART模块湖北代理商

西门子S7-200SMART模块湖北代理商

西门子S7-200SMART模块湖北代理商

湖北西门子西门子数字量D0模块北京新闻

湖北西门子西门子数字量D0模块北京新闻

优势供应德国西门子SIEMENS 6DD系列模块, 德国西门子SIEMENS 6SY系列模块, 德国西门子SIEMENS 6ED系列模块, 德国西门子SIEMENS 6SE系列模块

优势供应德国西门子SIEMENS 6DD系列模块, 德国西门子SIEMENS 6SY系列模块, 德国西门子SIEMENS 6ED系列模块, 德国西门子SIEMENS 6SE系列模块

湖北西门子S7-300卡件模块北京新闻

湖北西门子S7-300卡件模块北京新闻

湖北西门子模拟量AI模块免费咨询

湖北西门子模拟量AI模块免费咨询

西门子模块 西门子400模拟量模块/模拟输入模块

西门子模块 西门子400模拟量模块/模拟输入模块

湖北西门子S7-300通讯模块每日新闻

湖北西门子S7-300通讯模块每日新闻

湖北西门子S7-300板卡模块在线咨询

湖北西门子S7-300板卡模块在线咨询

湖北西门子S7-300扩展模块在线咨询

湖北西门子S7-300扩展模块在线咨询

湖北西门子S7-300SM322输出模块咨询电话

湖北西门子S7-300SM322输出模块咨询电话

湖北西门子EMDT08数字量模块怎么样

湖北西门子EMDT08数字量模块怎么样

湖北西门子SM422数字量模块上海腾桦电气

湖北西门子SM422数字量模块上海腾桦电气