DNC的主要功能有: (1)无穿孔纸带的NC。直接数字控制的主要目的之一是取消穿孔纸带,这免除了制做穿孔纸带的麻烦。

(2)NC零件程序存储器。DNC系统的第二个重要的功能是有关存储零件程序的问题。程序存储器必须满足几个要求:,程序必须是可以获取的,以便能装入NC机床。第二,该系统在需要时必须允许输入新程序,删除老的程序且能编辑已存在的程序。第三,DNC软件必须完成后置处理功能。在DNC系统中的一些零件程序通常作为CLFILE(刀位文件)被存储起来。对于一台专用机床,CLFILE必须被转换成相应的机床指令。这种转换由后置处理程序执行。第四,必须建立存储子系统以执行某些数据处理和管理功能,如文件保密、程序显示、数据计算,等等。

(3)数据的收集、处理和报告。对于DNC的前面两个功能,都涉及到从ZY计算机到工厂里的机床的直接联接问题。DNC的另一个重要的功能包含了一个正相反的链,即将来自于机床的返回数据传送给ZY计算机。DNC包含了一个两通路数据传输。 DNC在完成了数据收集、处理和报告之后的基本目的是监控厂里的生产,测量车间中的生产执行情况,收集有关产品记数、刀具的用途、机床的利用情况及其他数据。这些数据必须由DNC计算机处理,并且做出有关的报告,向管理人员提供工厂运行所必需的信息。这种DNC功能的范围已被逐年扩大,其收集的数据不仅来自于NC机床,而且来自于厂里所有其他的加工ZX。

(4)通讯。要完成DNC的前述三个功能,就需要有一个通讯网络。在各种子系统中间的通讯联系对任何DNC系统的运行来说都是一个重要的功能。直接数控中的基本通讯链在系统的如下几个部分之间进行:

ZY计算机和一些机床之间;

ZY计算机和NC零件编程器终端之间;

ZY计算机和存储NC程序的大容量外存之间;

任意一个通讯链都可被建立在DNC系统和如下任意一个附加系统之间:

计算机辅助设计(CAD)系统;

车间现场控制系统;

全部数据处理计算机;

远程维护诊断系统;

厂中其他计算机自动系统。 随着DNC技术朝着未来计算机集成工厂方向的发展,这些类型的通讯方式将更加普遍。 一个DNC系统的组成一个直接数控系统由四个基本部件组成: (1)ZY计算机。 (2)大容量外存储器,存储NC零件程序。 (3)远程通讯线。 (4)机床。 计算机从大容量外存中调用零件程序指令并在需要的时候将它们发送给单独的机床。它也接受从机床反馈的数据。这两路信息流实时产生,意 一个直接数控系统由四个基本部件组成: (1)ZY计算机。

(2)大容量外存储器,存储NC零件程序。

(3)远程通讯线。

(4)机床。 计算机从大容量外存中调用零件程序指令并在需要的时候将它们发送给单独的机床。它也接受从机床反馈的数据。这两路信息流实时产生,意味着每台机床对指令的要求几乎是在同时被满足的。同样地,计算机必须一直准备接受来自机床的信息,并且随时作出响应。DNC系统显著的特性在于计算机是完全实时地为大量的独立机床服务。 有时充分利用卫星计算机也是必要的,这完全取决于计算机所承担的机床数据量和所需的计算量。这些卫星机是小型计算机,它们为ZY计算机减轻了许多负担。每个卫星机控制数台机床。成组的零件程序指令从ZY计算机中接受过来,并被存放在卫星机的缓冲器里,然后它们根据需要被分配给每立机床。机床的反馈数据在被ZY计算机收集之前也存放在卫星机的缓冲器里。 |

CNC的功能为了充分发挥计算机的潜力,现代CNC系统的功能已远远不只是完成基本的直线和圆弧插补计算,而是配置了不少专用的软件,可完成多方面的工作,其中一些功能传统的NC不可能完成或完成很困难。下面介绍现代CNC系统通常具备的主要功能。 (1)坐标轴控制 能同时联动 为了充分发挥计算机的潜力,现代CNC系统的功能已远远不只是完成基本的直线和圆弧插补计算,而是配置了不少专用的软件,可完成多方面的工作,其中一些功能传统的NC不可能完成或完成很困难。下面介绍现代CNC系统通常具备的主要功能。

(1)坐标轴控制 能同时联动控制3,4和5个坐标轴。能达到较高的切削速度和加工质量。

(2)刀具偏置补偿 现代数控系统往往具有三维空间直线的刀具半径补偿功能。

(3)编程功能 系统提供某些编程功能。通常可以使用系统的彩色图形显示终端,人工编制由直线和圆弧组成的平面轮廓件的加工程序,系统配有软件自动计算轮廓的交点与切点。

(4)平行作业 系统可以平行地实现两种工作模式:机床受控模式和编程模式。

当机床正在受系统控制进行某零件的加工时,操作人员可以同时用键盘完成上述手工编程工作,或通过数据传输接口进行外部程序的输入或对已有程序进行编辑修改作业。当机床正在加工时,图形显示终端可以同时模拟另一加工程序的执行,以便检查与编辑。

(5)刀具管理和监控 现代数控机床朝加工ZX方向发展。通常铣镗类机床带有几十把刀具的刀库,车削ZX往往也有刀具库。数控系统具有控制和管理刀库的功能。刀具的更换在加工机床上是由数控系统按程序控制换刀机构自动换刀的。

(6)高、低速进给控制 系统对机床运动部件的进给速度控制性能是数控系统的一个重要性能指标。现代数控系统能在很短距离内以相当高的进给速度控制机床切削运动。这对曲面加工是十分有利的,可以大大缩短加工时间,尤其对曲率变化较大的过渡区加工,仍可获得好的加工质量。

(7)电子触头找正 系统提供三维测量用触头(类似测量的测头),用它在找正工件时极为方便。

(8)实物测量及自动生成加工程序 用上述三维电测头可对实物(要复制的样件)进行扫描测量,系统自动采集测量点数据,点的间距与扫描速度有关,扫描点数据经由接口自动生成直线插补NC程序,并可不再作任何后置处理就可执行此程序。

(9)外部编程的执行和DNC作业 系统通常配有标准化的数据通信接口,可接受外部传输来的程序,例如CAD/CAM系统输出的加工程序。对于简短的程序可以存储入库;对于加工复杂曲面的长程序可以分块输入给本系统,并同步地执行。这就保证系统能适应由别的计算机控制与管理的DNC作业方式。

(10)便携式电子手动操纵装置 系统通常提供便携式电子手动操纵器。操作人员用它可以在观察Z清楚与方便的地点灵敏地调整机床运动部件的运动,其控制范围为0.02~20mm。 |

|  江西西门子S7-1500PLC模块代理价格多少

江西西门子S7-1500PLC模块代理价格多少

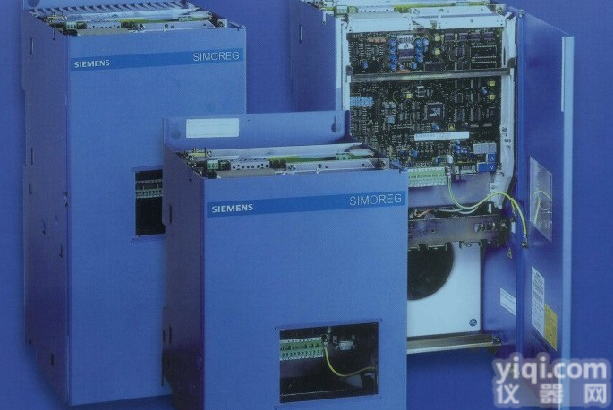

西门子电源模块6SN1145,功率模块6SN1123,闭环控制模块6SN1118 西门子电源模块6SN1145,功率模块6SN1123,闭环控制模块6S...

西门子电源模块6SN1145,功率模块6SN1123,闭环控制模块6SN1118 西门子电源模块6SN1145,功率模块6SN1123,闭环控制模块6S...

西门子6RA2318维修,报警故障F04维修,F11维修,F12维修,F25维修,上海、浙江、湖南 南通、丹阳西门子6RA2318报警故障F11维修

西门子6RA2318维修,报警故障F04维修,F11维修,F12维修,F25维修,上海、浙江、湖南 南通、丹阳西门子6RA2318报警故障F11维修

江西回收西门子PLC模块 江西回收西门子PLC模块

江西回收西门子PLC模块 江西回收西门子PLC模块

江西回收西门子NCU573.5模块 江西回收西门子NCU573.5模块

江西回收西门子NCU573.5模块 江西回收西门子NCU573.5模块

优势供应德国西门子SIEMENS 6DD系列模块, 德国西门子SIEMENS 6SY系列模块, 德国西门子SIEMENS 6ED系列模块, 德国西门子SIEMENS 6SE系列模块

优势供应德国西门子SIEMENS 6DD系列模块, 德国西门子SIEMENS 6SY系列模块, 德国西门子SIEMENS 6ED系列模块, 德国西门子SIEMENS 6SE系列模块

西门子模块 江西地区回收西门子PLC模块

西门子模块 江西地区回收西门子PLC模块

高价回收西门子 江西西门子回收PLC模块西门子储存卡西门子触摸屏等一系

高价回收西门子 江西西门子回收PLC模块西门子储存卡西门子触摸屏等一系

回收西门子模块 回收西门子模块,二手模块回收,上海回收西门子模块

回收西门子模块 回收西门子模块,二手模块回收,上海回收西门子模块

西门子PLC模块 浙江西门子6ES7288-1SR60-0AA0 CPU模块

西门子PLC模块 浙江西门子6ES7288-1SR60-0AA0 CPU模块

西门子PLC模块 浙江西门子6ES7214-1BD23-0XB0 6ES7CPU模块

西门子PLC模块 浙江西门子6ES7214-1BD23-0XB0 6ES7CPU模块

西门子PLC模块 浙江西门子6ES7223-1BM22-0XA0 数字量模块

西门子PLC模块 浙江西门子6ES7223-1BM22-0XA0 数字量模块