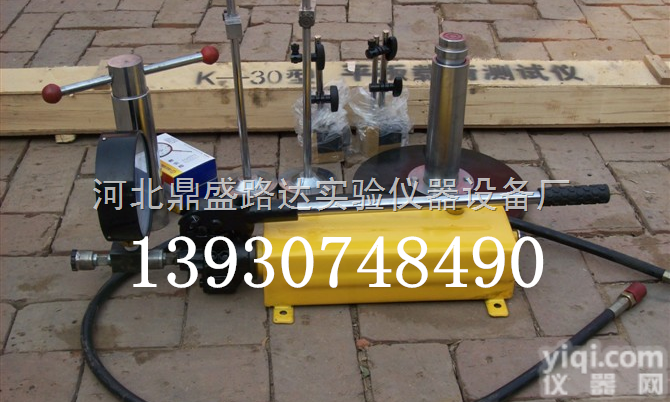

K-30型平板载荷测试仪方圆平板载荷测试仪,载荷板试验仪

平板载荷仪适用于粗、细粒土和土填压实后的路基,基层等地基系数的测试,也可用于计算均匀地基土的变形模量。

一、 技术参数:

1、载荷板直径:300mm

2、千斤顶加载能量范围:0—6t

3、千斤顶行程:120mm

4、测桥跨度:3000mm

5、手动油泵额定压力:30Mpa

6、压力测试范围:0--20 Mpa

7、移位测试范围:0—10mm

8、使用10号机械油,适用环境温度为0℃--45℃

二、基本构造:方圆平板载荷测试仪,载荷板试验仪

平板载荷仪由加载系统,测桥等组成

1、加载系统:

由载荷板、千斤顶、手动油泵、高压油管等组成。载荷直径为300mm,厚度为25mm上刻有放置千斤顶的定位线,千斤顶的Z大推力为5t,行程120mm,升降杆起升高度100mm,手动油泵的额定压力为30Mpa。

2、测桥:由支坐,横梁和百分表支架等组成,横梁可沿支座立柱升降,以调整高度。

三、安装:

1、将横梁用支座立柱固定好,以距地面250mm为宜,两个支座要放平,立柱要在同一直线上,横梁在两个支座上的高度要相同。

2、接好油泵,压力表高压油管,千斤顶。

3、再将两根外横梁分别插入内横梁,到位后拧紧旋钮。

4、把整个测桥横梁高度在支座立柱上,以距地面300mm为宜。

5、接好压力表和高压油管

(二)准备工作:

1、将载荷板放置在已平整的(Z好再铺一层薄薄的细纱)试验点上。

2、将配合试验的载重车开至试验点一定距离的地方,此距离应小于1米,并使载重车后部大梁位于载荷板正上方。

3、将千斤顶放置在载荷板上。

4、安装测桥,使之处于大致以试验点对称的位置。

5、转动千斤顶的升降丝杠,使之与载重车后部大梁接触,高度不够时,试验加长杆。

6、将百分表安装在百分表支架上,并使百分表测杆垂直落至载荷测点上。

四、参考试验方法:

1、为稳定载荷板,先加一定的载荷(0.035Mpa)然后卸载,读取百分表的读数作为下沉量的起始读数,

2、为预估极限载荷的1/8---1/10作为载荷下沉量终止后,读出并记录载荷强度和下沉量的读数。

注:(a)当一分钟的下沉量不大于该级载荷强度下产生的总下沉量的1%时,即可认为下沉已停止。

(b)从压力表上读得的载荷值为千斤顶油缸内的油压。

3、当载荷强度超过估计现场实际Z大接触压力,或者到底地基屈服点时,试验即停止。

五:计算

根据:P=F/S即F=P.S 得:Ph.Sh=Py.Sy

Ph---载荷板载荷强度(MPa)

Sh---载荷板面积(K30载荷板的面积为:3.14×300×300÷4平方毫米)

Py---千斤顶油缸内的油压(从压力表读得,单位:Mpa)

Sy---油缸面积:3.14×40×40÷4(平方毫米)

(D=40毫米) Ph=(Sy/Sh)·Py

由于平板载荷仪本身有一定的重量,系统内部有一定阻力,测试时应加以校正,其计算公式如下:

Ph=(Sy/Sh)·Py+Pc-Pf(Mpa)

每次加载2Mpa

Pc—千斤顶及30板自重对载荷板的压强

Pf—油路及活塞阻力对载荷板的压强

根据各载荷强度(Ph)值和相应的下沉量(三个百分表平均值)绘制载荷强度----下沉量曲线。根据此曲线找出某一下沉量时的载荷强度,再由下式计算地基系数K。

K=载荷强度(Mpa)/下沉量(cm)

七、注意事项及维修保养

1、压力表应保持清洁,百分表不要随意扯拉或冲击,测杆部分不能粘上灰尘和油污,百分表,压力表不用时,要盖上塑料护盖,置于室内干燥处,以利防裂。防潮

2、油泵的液压油应定期补充,用10号机油,加油孔的位置在缸体的尾部,储油量为1升。

3、测试前,应将各紧固手轮拧紧,不得松动。

4、测试时,百分表的测杆应垂直于载荷板平面,直径要相同。

5、用作反力的载重车车轮离千斤顶ZX距离应大于1米。

附注:1、在油泵加压前要检查系统内是否有空气,如有请从千斤顶放气孔放气,等管内无气泡冒出(为油)为止。

2,如环境温度在此期0℃以下用10号航空液压油(SY1131—76),不允许采用其他Pai号油液混合。

3、千斤顶丝杠旋出高度不能超出标记线。

改良型压浆剂材料抗分离试验装置

压浆剂材料抗分离试验装置

执行检验依据:JTG/T F50-2011《公路桥涵施工技术规范》)

标准TB/T3192-2008《铁路后张预应力混凝土梁管道压浆技术条件

1目的、适用范围

评估浆液配合比,制造方法,浆液在钢绞线和压力共同作用下泌水性能,用于施工前的试浇筑工艺试验。

2 仪器设备

2.1 斜管压浆试验装置

倾斜度30℃试验支架一个,长度5米的透明管3根,内径为80mm,两端配有端罩,管下部为压浆入口,上部为压浆出口,透明管能承受至少1MPa的压力,波纹管与地面倾角为30±2度.

2.2 高速制浆机及配套设施:容积200L,400L,800L;

2.3 储浆桶:容积400L,800L;

2.4 压浆机:具有可以保持恒压功能

2.5 温度计

图B-1 斜管压浆试验装置示意图

1.进浆口; 2.透明管; 3.浆液 ;4.支架; 5.缺陷; 6.出浆口。

3 试验步骤

3.1 制浆:按规定的方法拌制好浆液,并在压浆前测其流动度;

3.2 压浆:采用既定的压浆工艺从透明管底部的进浆口压浆,直至顶部出浆口流出的浆液稠度与进浆相同,保持压力维持一段时间并关闭底部进浆口。透明管固定在支撑上,并且不能有明显的变形。透明管应与水平地面呈30度角。管内布置7根钢绞线,管端安装密封罩。

3.3 测量:压浆后对透明管上部的空气和水在24h之内至少应测量4次,分别在压浆后的30min, 1h, 2h和24h。

3.4 试验结果

肉眼查看透明倾斜管顶端是否存在压浆缺陷,用游标卡尺检测空缺的尺寸,精确至0.1mm。如发现泌水、充盈度缺陷,应分析原因,重新试验。

本仪器:5米长的透明管3根,支架一套。钢绞线21根

管道压浆剂检测仪器

1,流动度试验仪—流动锥

2,自由泌水及24h自由膨胀试验仪

3,毛细泌水试验仪

4,压力泌水率试验仪

5,充盈度试验仪

6,压浆剂凝结时间测定仪

7,压浆剂抗折抗压强度试验机(30Y T电脑伺服微机控制)

8,J-15L压浆剂专用搅拌机

9,压浆浆液自由泌水率和自由膨胀率试验仪,

10,压浆剂沉积率试验仪

,11,压浆剂竖向膨胀率试验仪

12,钢丝间泌水率试验仪

13,压浆剂压力充盈度试验仪,

14,压浆剂材料抗分离试验仪

15,钢筋锈蚀仪

K-30型 方圆平板载荷测试仪,载荷板试验仪

K-30型 方圆平板载荷测试仪,载荷板试验仪

K-30型平板载荷测试仪,载荷板试验仪出厂价

K-30型平板载荷测试仪,载荷板试验仪出厂价

PQ.1-DZY-1 数显岩石点荷载试验仪/岩石压力试验机/点载荷试验仪_数显岩石点荷载试验仪

PQ.1-DZY-1 数显岩石点荷载试验仪/岩石压力试验机/点载荷试验仪_数显岩石点荷载试验仪

PQ.1-DZY-1 数显岩石点荷载试验仪/岩石压力试验机/点载荷试验仪_数显岩石点荷载试验...

PQ.1-DZY-1 数显岩石点荷载试验仪/岩石压力试验机/点载荷试验仪_数显岩石点荷载试验...

K-30型平板载荷测试仪,平板载荷测试仪,平板载荷试验仪,平板载荷测试...

K-30型平板载荷测试仪,平板载荷测试仪,平板载荷试验仪,平板载荷测试...

K-30型 平板载荷试验仪/平板载荷仪/新标准平板载荷系数测定仪

K-30型 平板载荷试验仪/平板载荷仪/新标准平板载荷系数测定仪

K30 K30平板载荷测定仪 平板载荷试验仪新标准 平板载荷系数测定仪

K30 K30平板载荷测定仪 平板载荷试验仪新标准 平板载荷系数测定仪

平板载荷仪 平板载荷试验仪 平板载测试仪

平板载荷仪 平板载荷试验仪 平板载测试仪

PBZ-50平板载荷试验仪(全自动记录) PBZ-50平板载荷试验仪(全自动记录)

PBZ-50平板载荷试验仪(全自动记录) PBZ-50平板载荷试验仪(全自动记录)

K30平板载荷试验仪价格 平板载荷试验仪生产厂家

K30平板载荷试验仪价格 平板载荷试验仪生产厂家

供应岩石点载荷试验仪 型号YXDZ-3岩石点载荷试验仪

供应岩石点载荷试验仪 型号YXDZ-3岩石点载荷试验仪

哈尔滨岩石点载荷试验仪 成都岩石点载荷试验仪

哈尔滨岩石点载荷试验仪 成都岩石点载荷试验仪