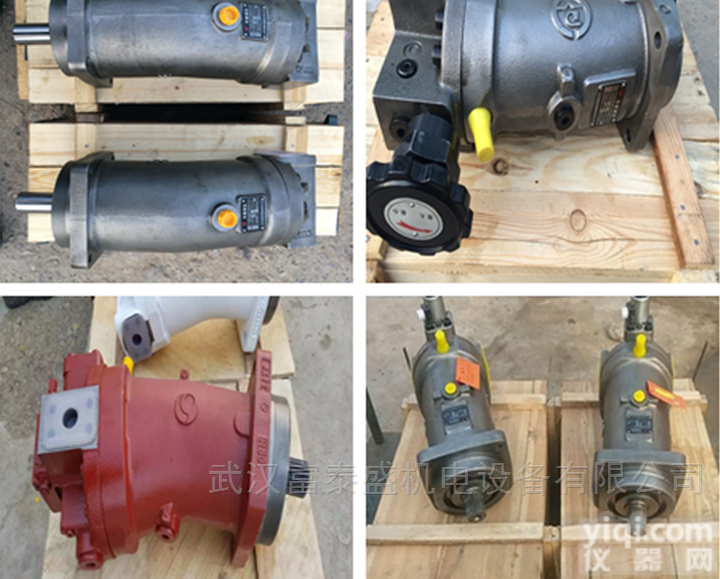

长江70吊车主卷扬马达A6V107HA2。斜轴式柱塞泵

斜轴式柱塞泵长江70吊车主卷扬马达A6V107HA2。

斜轴式柱塞泵长江70吊车主卷扬马达A6V107HA2。

当泵在自吸状态下,若进油管路漏气或系统中液压缸、单向阀、换向阀等有较大的泄漏,均会使压力升不上去。这需要找出漏气处,紧固、更换密封件,即可提高压力。溢流阀有故障或调整压力低,系统压力也上不去,应重新调整压力或检修溢流阀。如果液压泵的缸体与配流盘产生偏差造成大量泄漏,严重时,缸体可能破裂,则应重新研磨配合面或更换液压泵。

折叠输出流量波动

柱塞向上供油,当上行到柱塞上的斜槽(停供边)与套筒上的回油孔相通时,泵油室低压油路便与柱塞头部的中孔和径向孔及斜槽沟通,油压骤然下降,出油阀在弹簧力的作用下迅速关闭,停止供油。此后柱塞还要上行,当凸轮的凸起部分转过去后,在弹簧的作用下,柱塞又下行。此时便开始了下一个循环。

(6)检查挺柱。喷油泵体和挺柱之间的标准间隙为0~0.03mm,如超过0.2mm ,则应更换零件。

(7)检查柱塞凸缘和控制套的凹槽之间的间隙,应为0.02~0.08mm,如超过0.12mm,必须更换控制套。

柱塞泵柱塞往复运动总行程L是不变的,由凸轮的升程决定。柱塞每循环的供油量大小取决于供油行程,供油行程不受凸轮轴控制是可变的。供油开始时刻不随供油行程的变化而变化。转动柱塞可改变供油终了时刻,从而改变供油量。柱塞泵工作时,在喷油泵凸轮轴上的凸轮与柱塞弹簧的作用下,迫使柱塞作上、下往复运动,从而完成泵油任务,泵油过程可分为以下三个阶段。

(1)机械振动和噪声

当凸轮轴转到凸轮的凸起部分顶起滚轮体时,柱塞弹簧被压缩,柱塞向上运动,燃油受压,一部分燃油经油孔流回喷油泵上体油腔。当柱塞顶面遮住套筒上进油孔的上缘时,由于柱塞和套筒的配合间隙很小(0.0015-0.0025mm)使柱塞顶部的泵油室成为一个密封油腔,柱塞继续上升,泵油室内的油压迅速升高,泵油压力>出油阀弹簧力+高压油管剩余压力时,推开出油阀,高压柴油经出油阀进入高压油管,通过喷油器喷入燃烧室。

(1)输出压力过低

如泵轴和电机轴不同心或顶死,旋转轴的轴承、联轴节损伤,弹性垫破损和装配螺栓松动均会产生噪声。对于高速运转或传输大能量的泵,要定期检查,记录各部件的振幅、频率和噪声。如泵的转动频率与压力阀的固有频率相同时,将会引起共振,可改变泵的转速以消除共振。

振动和噪声是同时出现的。它们不仅对机器的操作者造成危害,也对环境造成污染。

折叠液压泵过热

(2)检查柱塞副配合情况。将柱塞端头插人柱塞套内,倾斜约60°,若柱塞能在自身作用下缓慢地下滑为配合良好。

当凸轮的凸起部分转过去后,在弹簧力的作用下,柱塞向下运动,柱塞上部空间(称为泵油室)产生真空度,当柱塞上端面把柱塞套上的进油孔打开后,充满在油泵上体油道内的柴油经油孔进入泵油室,柱塞运动到下止点,进油结束。

若回路负载持续上升,泵的压力也持续上升,当属正常。若负载一定,泵的压力超过负载所需压力值,则应检查泵以外的液压元件,如方向阀、压力阀、传动装置和回油管道。若压力过高,应调整溢流阀。

(2)输出压力过高

(2)泄漏量过大。原因是泵的间隙过大,密封不良造成。如配油盘被金属碎片、铁屑等划伤,端面漏油;变量机构中的单向阀密封面配合不好,泵体和配油盘的支承面有砂眼或研痕等。可以通过检查泵体内液压油中混杂的异物判别泵被损坏的部位。

(5)检查出油阀副的配合情况。用手指堵住出油阀下孔,用另一手指将出油阀轻轻向下压,当手指离开出油阀上端时,它能自动弹回原位,表明出油阀副密封良好,否则应更换出油阀副。

液压泵过度发热有两个原因,一是机械摩擦生热。由于运动表面处于干摩擦或半干摩擦状态,运动部件相互摩擦生热。二是液体摩擦生热。高压油通过各种缝隙泄漏到低压腔,大量的液压能损失转为热能。所以正确选择运动部件之间的间隙、油箱容积和冷却器,可以杜绝泵的过度发热和油温过高的现象。另外,回油过滤器堵塞造成回油背压过高,也会引起油温过高和泵体过热。

(1)检查柱塞有无伤痕和锈蚀现象,必要时应更换新品。

折叠液压泵流量问题

折叠中位时排油量不为零

(2)管道内液流产生的噪声

泵的输出压力是由负载决定的,与输入转矩近似成正比。输出压力异常有两种故障。

变量式轴向柱塞泵的斜盘倾角为零时称为中位,此时泵的输出流量应为零。但有时会出现中位偏离调整机构中点的现象,在中点时仍有流量输出。其原因是控制器的位置偏离、松动或损伤,需要重新调零、紧固或更换。泵的角度维持力不够、倾斜角耳轴磨损也会产生这种现象。

输出流量波动与很多因素有关。对变量泵可以认为是变量机构的控制不佳造成,如异物进入变量机构,在控制活塞上划出阶痕、磨痕、伤痕等,造成控制活塞运动不稳定。由于放大器能量不足或零件损坏、含有弹簧的控制活塞的阻尼器效能差,都会造成控制活塞运动不稳定。流量不稳定又往往伴随着压力波动。这类故障一般要拆开液压泵,更换受损零部件,加大阻尼,提高弹簧刚度和控制压力等。

A2F125R2P5 A2F125L2P5 A2F125W2P5

A2F125R3P5 A2F125L3P5 A2F125W3P5

A2F125R4P5 A2F125L4P5 A2F125W4P5

A2F125R5P5 A2F125L5P5 A2F125W5P5

A2F125R1P6 A2F125L1P6 A2F125W1P6

A2F125R2P6 A2F125L2P6 A2F125W2P6

A2F125R3P6 A2F125L3P6 A2F125W3P6

A2F125R4P6 A2F125L4P6 A2F125W4P6

A2F125R5P6 A2F125L5P6 A2F125W5P6

A2F125R1P7 A2F125L1P7 A2F125W1P7

A2F125R2P7 A2F125L2P7 A2F125W2P7

A2F125R3P7 A2F125L3P7 A2F125W3P7

A2F125R4P7 A2F125L4P7 A2F125W4P7

A2F125R5P7 A2F125L5P7 A2F125W5P7

A2F125R1Z1 A2F125L1Z1 A2F125W1Z1

A2F125R2Z1 A2F125L2Z1 A2F125W2Z1

A2F125R3Z1 A2F125L3Z1 A2F125W3Z1

A2F125R4Z1 A2F125L4Z1 A2F125W4Z1

A2F125R5Z1 A2F125L5Z1 A2F125W5Z1

A2F125R1Z2 A2F125L1Z2 A2F125W1Z2

A2F125R2Z2 A2F125L2Z2 A2F125W2Z2

A2F125R3Z2 A2F125L3Z2 A2F125W3Z2

A2F125R4Z2 A2F125L4Z2 A2F125W4Z2

A2F125R5Z2 A2F125L5Z2 A2F125W5Z2

A2F125R1Z3 A2F125L1Z3 A2F125W1Z3

A2F125R2Z3 A2F125L2Z3 A2F125W2Z3

A2F125R3Z3 A2F125L3Z3 A2F125W3Z3

A2F125R4Z3 A2F125L4Z3 A2F125W4Z3

A2F125R5Z3 A2F125L5Z3 A2F125W5Z3

A2F125R1Z4 A2F125L1Z4 A2F125W1Z4

A2F125R2Z4 A2F125L2Z4 A2F125W2Z4

A2F125R3Z4 A2F125L3Z4 A2F125W3Z4

A2F125R4Z4 A2F125L4Z4 A2F125W4Z4

A2F125R5Z4 A2F125L5Z4 A2F125W5Z4

A2F125R1Z5 A2F125L1Z5 A2F125W1Z5

A2F125R2Z5 A2F125L2Z5 A2F125W2Z5

A2F125R3Z5 A2F125L3Z5 A2F125W3Z5

A2F125R4Z5 A2F125L4Z5 A2F125W4Z5

A2F125R5Z5 A2F125L5Z5 A2F125W5Z5

A2F125R1Z6 A2F125L1Z6 A2F125W1Z6

A2F125R2Z6 A2F125L2Z6 A2F125W2Z6

A2F125R3Z6 A2F125L3Z6 A2F125W3Z6

A6V107HA22FZ1065 长江70吊车主卷扬马达A6V107HA2

A6V107HA22FZ1065 长江70吊车主卷扬马达A6V107HA2

A2F107W2P2卷扬机液压马达

A2F107W2P2卷扬机液压马达

武汉厂家供应卷扬机液压马达A2F107W2P2

武汉厂家供应卷扬机液压马达A2F107W2P2

A6V107HA12FP1132 长江吊车卷扬马达行走马达A6V107HA12FP1132

A6V107HA12FP1132 长江吊车卷扬马达行走马达A6V107HA12FP1132

变量液压马达A6V107HA22FZ1058批量供应中联长江徐工吊车卷扬马达

变量液压马达A6V107HA22FZ1058批量供应中联长江徐工吊车卷扬马达

A6V107HA22FZ1058 长江25吨吊车卷扬马达A6V107HA22FZ1058

A6V107HA22FZ1058 长江25吨吊车卷扬马达A6V107HA22FZ1058

A6V107HA2FZ1058 长江各吨位卷扬马达A6V107HA2FZ1058

A6V107HA2FZ1058 长江各吨位卷扬马达A6V107HA2FZ1058

A6V107HA22FZ1058 L6V107HA22FZ1058长江浦沅东岳北起卷扬马达

A6V107HA22FZ1058 L6V107HA22FZ1058长江浦沅东岳北起卷扬马达

A6V107HA2FZ10580 A6V107HA22FZ1058长江吊车配套卷扬马达

A6V107HA2FZ10580 A6V107HA22FZ1058长江吊车配套卷扬马达

A6V107HA22FZ1058 A6V107HA22FZ1058中联长江徐工吊车卷扬马达

A6V107HA22FZ1058 A6V107HA22FZ1058中联长江徐工吊车卷扬马达

特雷克斯旋挖钻机主卷扬马达力士乐卷扬马达A6VE160HD1D/63W-VZL

特雷克斯旋挖钻机主卷扬马达力士乐卷扬马达A6VE160HD1D/63W-VZL

北京华德现货价优卷扬马达A2F107W1P2轴向柱塞泵卷扬马达

北京华德现货价优卷扬马达A2F107W1P2轴向柱塞泵卷扬马达

VP1-12-20 VP1-12-35 VP1-12-20 VP1-12-35 VP1-12-55 VP1-12-70

了解详情

VP1-12-20 VP1-12-35 VP1-12-20 VP1-12-35 VP1-12-55 VP1-12-70

了解详情

VP1-15-20 VP1-15-35 VP1-15-20 VP1-15-35 VP1-15-55 VP1-15-70

了解详情

VP1-15-20 VP1-15-35 VP1-15-20 VP1-15-35 VP1-15-55 VP1-15-70

了解详情

VP1-20-20 VP1-20-35 VP2-30-20 VP2-30-35 VP2-30-55 VP2-30-70

了解详情

VP1-20-20 VP1-20-35 VP2-30-20 VP2-30-35 VP2-30-55 VP2-30-70

了解详情

VP2-40-20 VP2-40-35 VP2-40-20 VP2-40-35 VP2-40-55 VP2-40-70

了解详情

VP2-40-20 VP2-40-35 VP2-40-20 VP2-40-35 VP2-40-55 VP2-40-70

了解详情

VP3-30-105 VP3-30-1 VP3-30-105 VP3-30-140 VP3-40-105 VP3-40-140

了解详情

VP3-30-105 VP3-30-1 VP3-30-105 VP3-30-140 VP3-40-105 VP3-40-140

了解详情