IS420ESWBH1A GE 通用电气

IS420ESWBH1A GE 通用电气

美国通用电气PocketMIKE测厚仪GE总代理

美国通用电气PocketMIKE测厚仪GE总代理

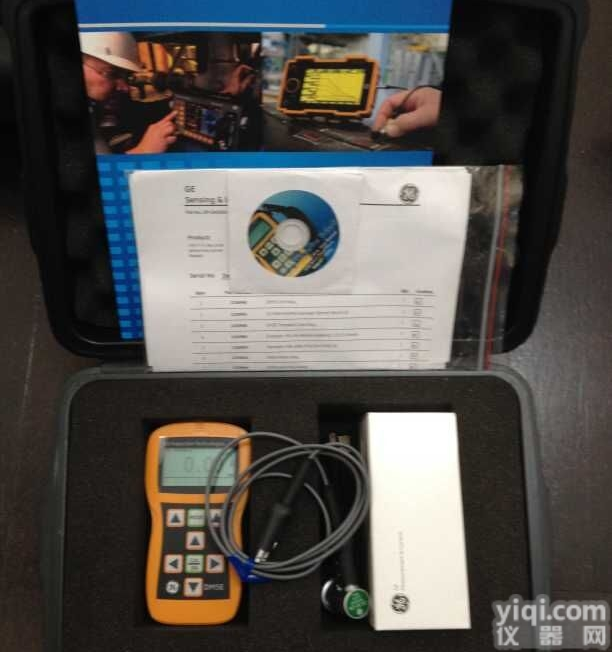

美国通用电气DM5E测厚仪GE检测DM5E超声波测厚仪

美国通用电气DM5E测厚仪GE检测DM5E超声波测厚仪

IS420ESWBH1A 通用电气

IS420ESWBH1A 通用电气

GE通用电气 GE 原装进口自动化控制产品

GE通用电气 GE 原装进口自动化控制产品

【监护维修 配件】通用电气GE DASH4000心电监护仪维修 软件升级 主板 显示屏 按键板 编码器 原装电池 排线 排线板 高压板 电源板 DAS现货销售

【监护维修 配件】通用电气GE DASH4000心电监护仪维修 软件升级 主板 显示屏 按键板 编码器 原装电池 排线 排线板 高压板 电源板 DAS现货销售

GE通用电气 德国KK技术DynaPocket 便携式里氏硬度计

GE通用电气 德国KK技术DynaPocket 便携式里氏硬度计

PV33-4-37 GE通用电气PLC模块

PV33-4-37 GE通用电气PLC模块

IS200BICLH1AFD GE 通用电气

IS200BICLH1AFD GE 通用电气

IS200BICLH1 6BA04 GE 通用电气

IS200BICLH1 6BA04 GE 通用电气

151X1202YE11SA02 GE 通用电气

151X1202YE11SA02 GE 通用电气

IS220POIAH1BB GE 通用电气

IS220POIAH1BB GE 通用电气

本产品信息由(厦门仲鑫达科技有限公司)为您提供,内容包括(IS420ESWBH1A GE 通用电气)的品牌、型号、技术参数、详细介绍等;如果您想了解更多关于(IS420ESWBH1A GE 通用电气)的信息,请直接联系供应商,给供应商留言。若当前页面内容侵犯到您的权益,请及时告知我们,我们将马上修改或删除。