工作站必须在满足生产节拍并达到以下涂胶质量标准:1.在涂胶过程中不允许有任何胶料飞溅到车灯胶槽以外;2.胶形均匀一致,搭接合理美观;3.灯具装配后不能有任何溢胶现象;4.车灯装配后气密试验合格。

涂胶工作站系统说明

1.工作方式

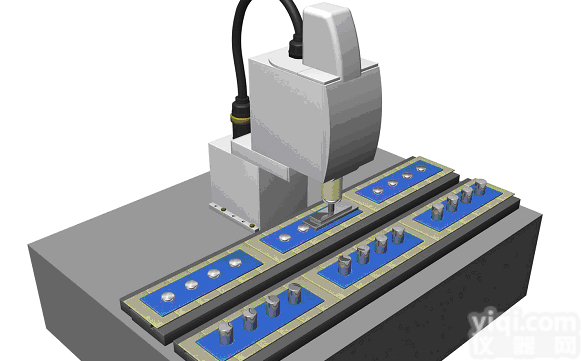

车灯自动涂胶机器人和操作人员分别在往复式工作台两端(见图1 ),一端为人工上下料工位,位于安全工作区,另一端为机器人自动涂胶工位,工件到位后位于机器人工作范围内。操作人员在上下料工位将待涂胶工件装入工装后踩动脚踏开关,工作台将工件由上下料工位传送至自动涂胶工位,工件到达自动涂胶工位后,给机器人一个启动信号,机器人便开始做涂胶工作,涂胶完成后机器人给工作台一个回程信号,已涂胶工件被传送至上下料工位,此时操作人员将已涂工件卸下,重复以上工作。

2.自动涂胶机器人工作站

我公司6 自由度交流伺服机器人是一种关节式的编程示教型通用机器人。它具备与外围设备进行通讯的功能。具有高的加速性能、精确的轨迹跟踪和快速的转角特性,持重10kg。这种机器人的所有特性及工作参数都符合车灯自动涂胶作业要求。

.jpg)

3.往复移动式工作台

往复移动式工作台的往复运动由双作用往复移动式无杆气缸来实现。工装夹具安装在无杆气缸的运动块上,从而驱动工件在机器人涂胶工位与人工上下料工位之间往复运动。工作台具有工件到位检测信号并具备与机器人和总控台之间的通讯功能,工作台行程为800mm,驱动力为50kgf。

4. 输胶设备(见图2 原理图)系统

1 输胶设备系统可以实现对RTV 系列硅胶的压力输送。压盘与胶桶内壁严格密封,压入后将多余空气从压盘上一导气管排出,桶内形成负压。在泵、压盘、升降气缸向下的作用力及系统其他附件重力作用下,输胶泵以压缩空气为动力,泵空气马达上下往复运动带动柱塞泵将桶内硅胶吸进并以一定压力通过胶管输送给自动胶枪。机器人控制系统向电磁阀发送电信号,在压缩空气作用下自动挤胶枪处于打开状态,此时胶枪可以正常工作。

由于压盘完全盖住桶盖,因而保证桶里胶料与空气完全隔绝,在长时间停产情况下,硅胶也不会发生固化现象。(R T V 硅胶在与空气中水份发生反应后便会固

化)。以下输胶设备有关参数:

(1) 泵压力比 25∶1

(2) 泵流量13.3L/min

(3) 泵压缩空气消耗量2.9m3/min(在7kg/cm2 时)

(4) 泵工作压力7kg/cm2

(5) 泵输胶压力169kg/cm2

(6) 自动挤胶枪耐压210kg/cm2

(7) 自动挤胶枪流量2.1L/min(25 万厘泊胶,100 kg/cm2)

3.5 总控台总控台是协调机器人、工作台及人工操作必备的通讯枢纽装备,具备以下功能:

(1) 工件号选择;

(2) 手动控制工作台往复运动(或人工调试功能);

(3) 急停;

(4) 工作台人工及自动切换。

.JPG)

总控台位于操作人员上下料工位,便于操作工选择工件号及紧急情况下的急停。

系统设计中遇到的问题和处理措施

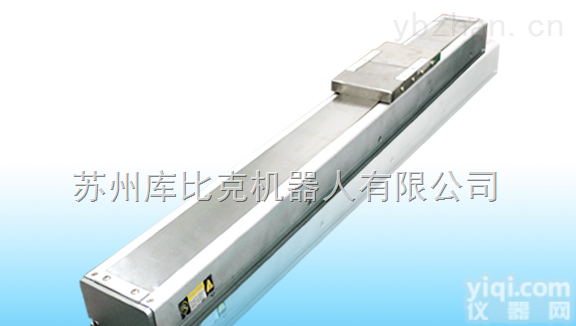

1. 往复移动式工作台驱动装置

往复移动式工作台驱动装置采用无杆气缸驱动。由于进口无杆气缸成功地解决了滑道和密封的可靠性问题,而且无杆气缸比有杆气缸可以缩短长度尺寸,使工作台结构更加紧凑。

2. 机器人与工作台整体底座

经过分析我们设计了使机器人和工作台处于刚性连接的整体底座,它具有以下优点。

(1) 在整体底座和工作台及机器人之间固定销联接,使机器人与工作台的相对位置始终保持不变,即使维护工作台或机器人时将其从整体底座上拆卸,再次安装时也能保证它们之间的相对位置不会发生改变。

(2) 采用整体底座可以避免因地面施工质量问题而影响机器人和工作台的安装位置与设计位置偏差。

(3) 采用整体底座便于用户调整生产或地面改造时对工作站实施搬迁。

3.夹具的互换性

用户要求每个工作站必须满足5 种汽车灯具的自动涂胶,因而必须考虑工装夹具在工作台上的互换性问题。

为了保证夹具互换性或同一套夹具拆卸后再次安装后不致有位置偏移,在设计工作台夹具固定台面时我们采用了在其相邻两侧安装固定挡块的措施,这样每次安装夹具时只要安装者将夹具用力靠紧这两个固定挡块,然后再拧紧夹具固定螺钉,便

可以保证夹具的互换性要求。

4.断电保护措施

工作站中除了机器人是电力驱动以外,输胶系统和工作台均采用压缩空气驱动,这样就带来一个问题,如果发生意外原因突然断电,机器人将会带着挤胶枪停留当前位置,此时自动挤胶枪处于灯具胶槽中,如果无杆气缸气源未断,工作台将会迅

速回程到初始位置,这样必然造成枪嘴折坏及设备损坏。采用三位电磁阀也不能解决问题,因为这样不能保证开机时工装夹具处于人工上料位置。鉴于以上问题我们设计气源系统时在工作台总气源上增加了直通开关电磁阀,如果系统突然断电后,直通开关电磁阀迅速断开气源使工作台处于当时的工作位置,达到了对系统的断电保护作用。

现场调试中遇到的问题及处理措施

1. 胶形不稳定

对于胶形不稳定问题,我们进行了深入分析。在排除了工装、工作台因素影响后,我们将ZD放在对整体底座的刚度分析上,经过试验,我们确认了这一推断,并将整个底座与地面固定牢靠,从而解决了机器人在个别涂胶位置上的抖动问题,

解决了胶形不稳问题。

2.拉丝问题

由于车灯胶槽深度都在5mm 以上,因而要在自动胶枪上安装专门的枪嘴,这样又带来了新的问题,当挤胶枪关闭后会有轻微的胶枪拉丝现象,这种情况虽然不可避免,但是为了保证不使胶丝涂在灯具胶槽外部从而影响产品质量,我们特意在示教编程时让胶枪关闭以后继续沿着涂胶轨迹多走一段距离,解决了因拉丝现象而影响产品质量问题。

3。自动挤胶枪给电后出胶滞后

由于自动挤胶枪是采用气动控制开关的,因而当胶枪电磁阀打开后只有胶枪气缸内气压高于3.1kg/cm2 时胶枪才能打开,这样便带来出胶滞后问题,出胶滞后必然严重影响涂胶质量。

我们将胶枪电磁阀安装在离胶枪Z近的地方,这样便使出胶滞后时间大大减小。

4.自动挤胶枪枪嘴段硅胶固化

由于硅胶遇到空气后会在8 小时以后固化结块,会导致隔日后再生产时胶枪无法工作。我们利用机油密封胶枪嘴的端部。具体措施如下:

(1) 在工作台机器人一侧安装一机油油杯。

(2) 将总控台上工件选择号0号工作号作为机器人停止工作进入油杯的程序设置。

(3) 示教编程0号程序。

(4) 下班前,工人将工件号拨至0号,则机器人自动将挤胶枪嘴浸入机油杯中。

(5) 次日上班前操作者将工件号拨至生产所需工件号任何一个时,挤胶枪就会自动从油杯中出来,操作者简单用棉布擦拭掉枪嘴上的机油即可。

经济效益分析

车灯机器人自动涂胶工作站的应用成功,给用户带来的经济效益是非常明显的。首先,大大提高了劳动生产率。以前人工生产效率是1.2min/ 件,采用自动涂胶工作站以后,生产效率提高到14s/ 件;

其次,产品质量得到了大幅度的提高,由人工生产的产品合格率不足60%,提高到现在的99% 以上,同时节省了因人工生产的不合格产品的返修费用;

另外,自动涂胶比人工作业要节省用胶达20%以上,若按年需硅胶3000加仑计算,每加仑胶的费用是700 元人民币,这样一年光硅胶一项就为用户节约资金达42 万元。

涂胶,点胶机械手

涂胶,点胶机械手

点胶涂胶机,机械手均匀点胶机,三维运动出胶机

点胶涂胶机,机械手均匀点胶机,三维运动出胶机

往复式喷涂机,机械手,涂胶机

往复式喷涂机,机械手,涂胶机

涂胶点胶水平多关节工业机器人机械手

涂胶点胶水平多关节工业机器人机械手

机械手报警器 机械厂家 机械手价格 家用机械手报警器 机械手报警器安装

机械手报警器 机械厂家 机械手价格 家用机械手报警器 机械手报警器安装

希而科周学毅专业报价优势采购FIBRO-GSA Automation机械手,龙门式机械手,行车式机械手

希而科周学毅专业报价优势采购FIBRO-GSA Automation机械手,龙门式机械手,行车式机械手

机械手气缸 机械手气缸,机械手气缸,应用领域和作用-生产厂家直销,价格/型号咨询

机械手气缸 机械手气缸,机械手气缸,应用领域和作用-生产厂家直销,价格/型号咨询

EA-5-600/700/800/900 全伺服机械手,框架式机械手,开放式机械手

EA-5-600/700/800/900 全伺服机械手,框架式机械手,开放式机械手

HIOS机械手螺丝机,日本原装HIOS机械手螺丝机价格

HIOS机械手螺丝机,日本原装HIOS机械手螺丝机价格

25L-50L码垛机器人,机械手码垛机,机械手码垛机器人

25L-50L码垛机器人,机械手码垛机,机械手码垛机器人

CE10010-100 单轴机器人 单轴机械手 工业机械手

CE10010-100 单轴机器人 单轴机械手 工业机械手

各种 搬运机械手|真空机械手

各种 搬运机械手|真空机械手